摘要:三洋溴化锂机组电气部分由电脑、变频器、传感器、继电器及流量开关、屏蔽泵、调节阀等组成。系统以微电脑为中心,分为软件和硬件两部分,软件专门针对系统开发,硬件电路分为模拟输入。输出和数字量输入输出两部分。...

三洋溴化锂制冷机电控系统各部分概述:

1、温度传感器:

DT1、DT2、DT4、DT5、DT6、DT7 为铜测温电阻(正温度系数),分别对冷水入口温度、出口温度, 冷却水入/出口温度, 低温再生器温度, 冷凝温度进行检测, 适用于 0------100℃。

DT3 为高温再生器温度检测用热敏电阻(负温度系数),适用 0-----200℃。

TC1 为蒸汽排水温度检测电偶(K 型),适用--200℃------1300℃,使用于氧化和中性环境中测温,允差±1.5℃。

2、液面控制器

33AL 为高温再生器液面检测控制器,通过三个液位探针来检测液面水平,并输出控制信号,该控制信号通过信号线送入电脑。

3、蒸汽凝水温度变频器

代表符号 26E,是热电偶 TC1 与电脑间匹配用的接口装置,它能将热电偶检测的温度信号转换成电压信号(0— 5V),并送入电脑。

4、蒸汽控制阀

控制过程:当电脑根据运行决定让调节阀开度为 30%时,控制阀电机得电正转,使阀门 朝开启方面慢慢打开, 与此同时, 电脑通过控制阀内部的同步电位器检测阀门开度。 当开度 达到 30%时断电,由传动机构开度锁定。其它开度时原理相同。控制阀参数: AC24V/1W,反馈用检测电位器 135----35 欧左右,大型机为 AC120V/24W(53 以上机型) 。

5、变频器

是将三相 380V/50HZ 交流电经过调压、整流, 逆变, 变为频率可调的三相交流电,以控制屏蔽泵电机作无级调速。该变频器内由一个 32 位的微电脑集中控制,执行人工设定的各种运行参数(现执行 50多个参数)。参数主要有:频率调节范围、调节波段、启停、停止、速率等。

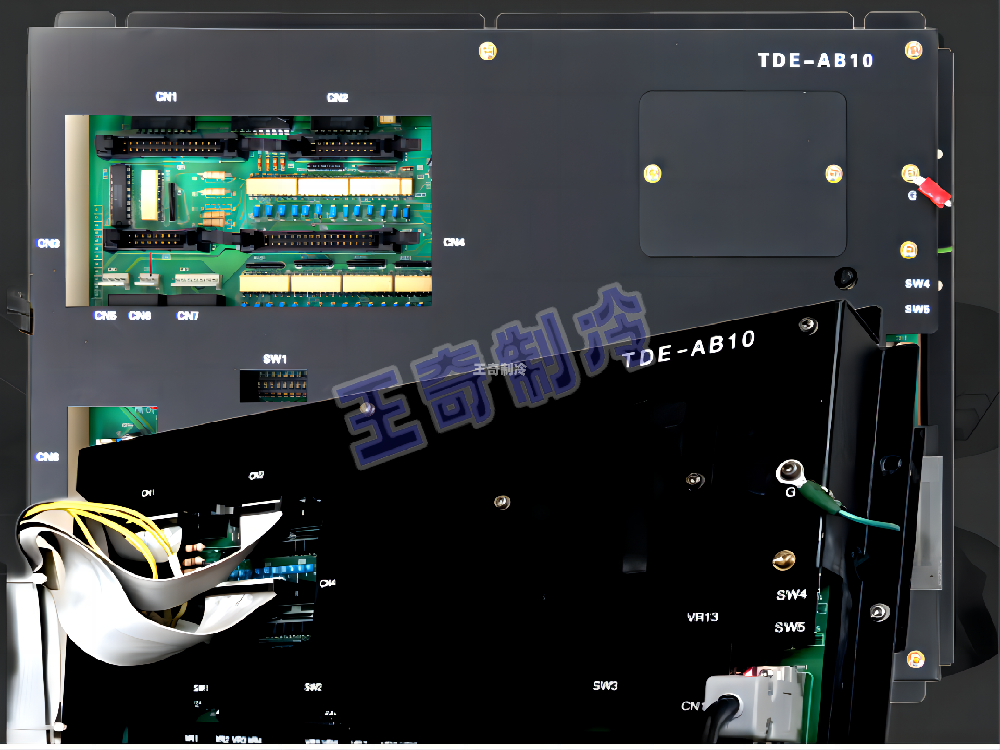

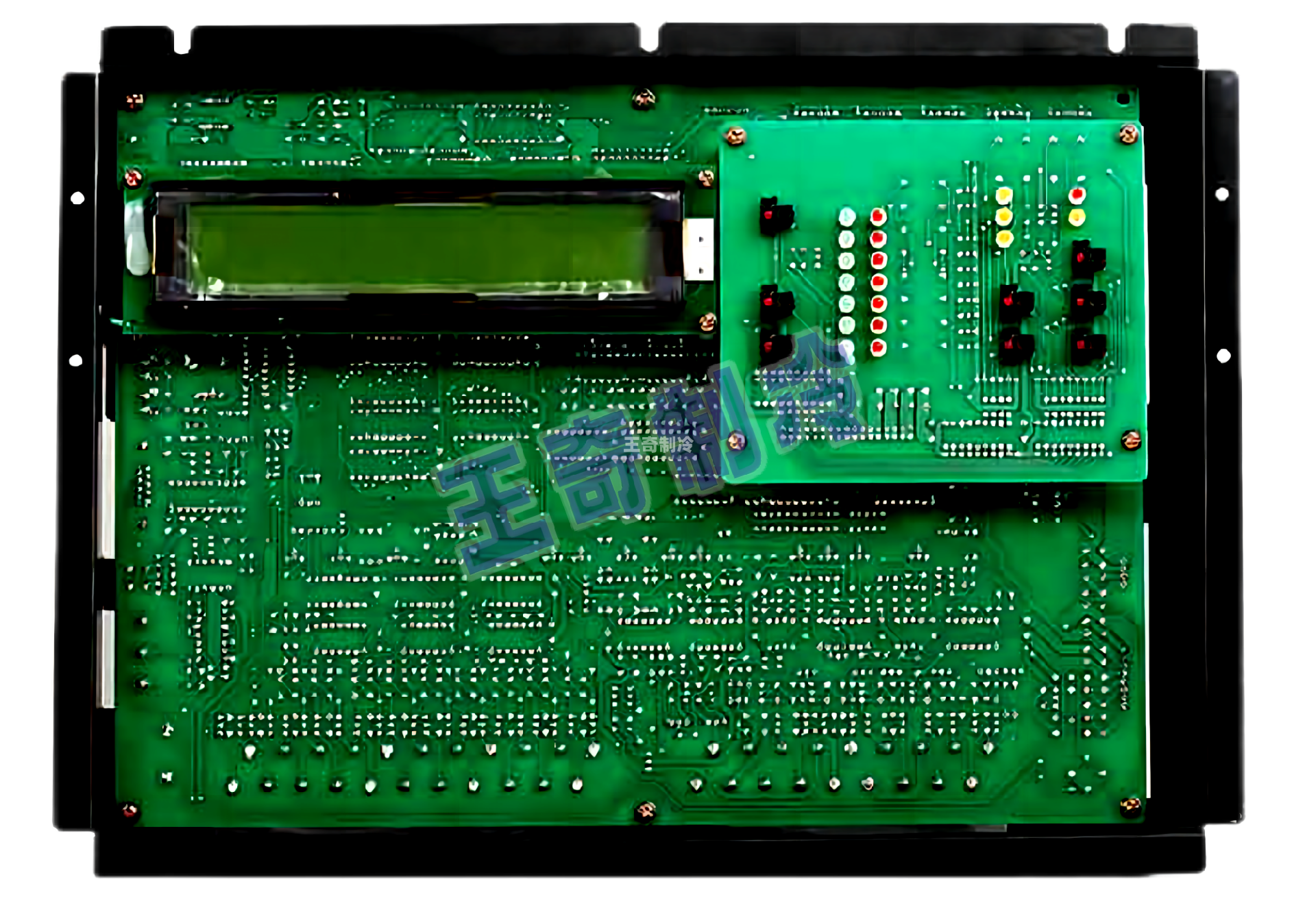

6、电脑

电脑(软件和硬件):是日本三洋专门针对溴化锂制冷机设计的, 内部由 32 位 CPU、ROM (32K)、EPROM(2K)、RAM(1K)、A/D(10 位逐次比较型)电路及 I/O 接口等组成。 ROM 内储固定程序和数据。 EPROM 存储运转数据。 RAM 存储一些随机数据。电脑除具有控制功能外, 还具有自我诊断功能, 可诊断出传感器、 电源电压及电脑内部的各种异常。外部参数:电源 AC100V、50/60Hz,功耗 35VA,环境温度: 0℃-----45℃。

功能 | 说 明 |

控制核心 | 采用高速微电脑控制芯片为核心,针对三洋溴冷机开发的专用的智能微电 脑控制系统,功能强大,控制精度高。 |

控制方式 | 速度型PID控制方式:对于负荷变化的反应速度快,控制精度高。 |

冷却水入口温 度安全运行控 制 | 冷却水入口温度安全运行范围15-34℃,节能运行范围为19-33℃,冷却水安全运行范围更大 |

溶液浓度控制(自动防结 晶 ) | 利用三洋专利的浓度算法,微电脑实时监测计算溶液浓度及浓度的发展趋势,实时性地自动调整控制其相应的能源消耗量,并调整溶液泵的频率改 变溶液循环量,以达到调整溶液浓度的目的,当浓度达到警戒点时,控制 加热量及溶液循环量,调节降低浓度,使浓度远离结晶区域;若温度达到 报警点时,瞬时报警停机,从根本上防止结晶发生。 |

溶液泵的变频 控制 | 溶液泵变频控制,根据运行状态调整溶液循环量,缩短启动时间、提高机 组部分负荷性能、控制溶液浓度(防结晶)、扩大冷却水入口温度安全运行 范围、精确地控制高再液面。 |

最佳的稀释循 环运行 | 微电脑实时监测计算溶液浓度,根据停机前负荷状态,计算出最佳的稀释 运行时间,配合三洋专利的冷剂再循环回路,使稀释运行处于最佳状态 缩短了停机时间(6—12分钟) |

通讯接口 | 非触摸屏机组,为选购件;触摸屏机组为标准配置(RS—485接口),根据 用户要求,可以配置RS232接口。 |

远距离楼宇监 控接点 | 简单明了地为您指示溴化锂主机的运行状态,配合机组附属设备的连锁连 动功能,为您实现中央空调的远距离实时监控,实现真正的机房无人管理, 提供了便利的方式。 |

防止高再温度 高控制 | 高再温度警戒温度以上时,对机组能源输入量进行安全性控制,自动调节高再温度。当温度达到报警温度时,瞬时异常停机。控制更加完善,机组 运行更稳定、更可靠。 |

高再液面自动 调节 | 吸收液泵变频控制,运行平稳、连续、使高温再生器的液面更加稳定;根据运行状态调整溶液循环量,自动调节高再液面 |

冷却水污垢状 态预知 | 通过运转状态与正常值的比较,判断冷却水系统传热管的污垢情况,显示预知情报。 |

吸收液浓度的 上升倾向预知 | 根据经验公式计算溶液浓度,与正常值比较,判断吸收液浓度的上升倾向, 显示预知情报 |

真空度状态预 知 | 通过压力传感器,实时监测贮气室压力,进行真空状态趋势预知报警,提 示用户真空度状态;贮气室压力达到一定值,报警提示用户进行抽真空维 护工作 |